根据工业和信息化部等6部门智能工厂梯度培育行动以及山东省委、省政府加快推动制造业数字化转型的部署要求,我省不断深化智能工厂梯度培育体系的系统性建设,扩大培育覆盖范围,完善分层分类和进阶路径,深化企业智能化发展内涵,推动梯度培育体系向精细化、差异化方向发展,全力打造智能制造“升级版”。目前,全省累计培育49家卓越级智能工厂,数量居全国第二,培育414家先进级智能工厂、1217家基础级智能工厂,形成了工厂全周期培育、技术全维度融合、要素全方位保障的良好生态。

为发挥优秀智能工厂的示范带动作用,深度推进行业数字化转型,现开展山东制造的“智”胜之道专题宣传活动,展示我省智能工厂梯度培育成果,推广企业在技术创新、产业升级、区域发展中的成功经验、转型路径与辐射价值。本期走进青岛海尔智慧电器设备有限公司、青岛啤酒(枣庄)有限公司、山东英轩实业股份有限公司,分享探索先进制造技术与新一代信息技术融合助力产业升级的典型经验。

青岛海尔智慧电气设备有限公司

(一)企业简介

青岛海尔智慧电器设备有限公司成立于2017年,隶属于海尔集团,主要产品有一体太阳能、分体太阳能、平板、高端卡萨帝电热水器等光、热全品类热水器产品,年产光、热全品类热水器200万台,2024年主营业务收入达17亿元,连续五年稳步提升。先后获得国家绿色供应链管理企业、国家高新技术企业、全国热水器行业质量领先品牌、全国热水器行业质量领先企业、全国质量诚信标杆企业、2020年中国标杆智能工厂、山东省专精特新企业、山东省瞪羚企业、山东省绿色工厂等荣誉资质。

(二)智能工厂简介青岛海尔智慧电器设备有限公司通过推进关键技术创新和应用人机互动技术、虚拟仿真技术、智能互联设备、智能管理系统以及关键数据的集中采集、智能分析与处理,建成全链智控和绿色协同智能工厂。智能工厂总体架构是以海尔COSMOPlat平台为基础,核心为MES系统,纵向集成ERP、WMS、SPC、APS、ITPM等关键信息系统,实现从产品工艺设计、原材料入库、生产加工、质量检测、物流配送到售后服务的全链条数字化管理。通过信息互联将全流程信息化系统无缝集成,实现从生产线到产品、到用户的即时互联。通过智能管理系统人机互动、虚拟仿真技术应用,推进“智能生产”实施。通过关键技术的颠覆创新,智能互联设备的应用,质量关键数据的集中采集分析、智能处理,极大的提升了设备的运行效率和质量保障能力。生产效率达97%,资源综合利用率达99.74%,设备综合利用率达98%。

海尔智能工厂现场图

(三)先进制造典型经验

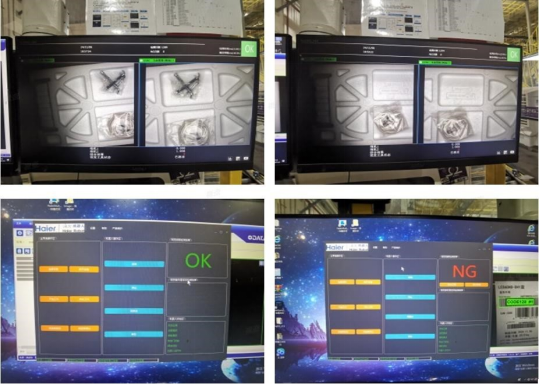

1.柔性生产过程智能视觉检测海尔智慧电气设备柔性生产线包括前工序、总装线体、模块加工区,由单一长流水线变成模块化组装线和柔性化单元线,通过AMR、SPS等先进物流技术实现模块制造与装配间的柔性匹配。基于机器视觉与AI深度学习技术,多层提取热水器附件缺陷特征,融合3D视觉检测、高精度红外像机、机器人集成等技术,将传感系统与SPC系统融合,建设热水器柔性生产线和5G智能视觉检测系统,结合图像处理算法自动识别产品瑕疵,实现质检流程无人化与高精度管控,减少人工误判,提升生产良率与整体效率。

平板柔性线体

智能视觉检测

5G+AI视觉识别数据可视化

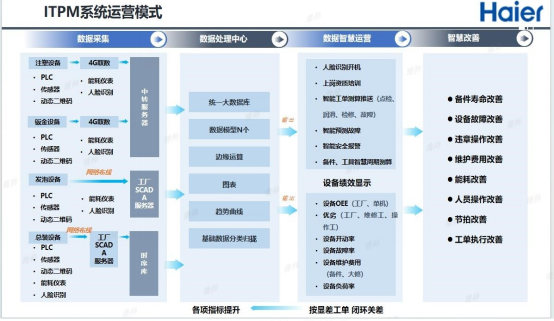

2.设备智能在线监测与故障预警通过机器视觉、多传感器融合与工业大数据模型匹配,实时解析设备运行数据,构建设备全维度数字画像,结合优化算法模拟不同工况下的性能表现,精准预测设备健康状态与故障趋势,实现动态预警与预防性维护,优化备件库存与资源调度,提升决策科学性与响应效率。

设备运营数字化平台

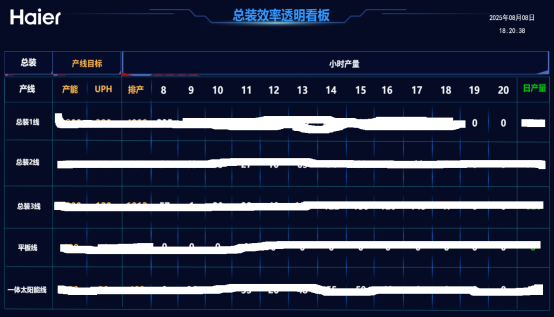

总装效率透明看板

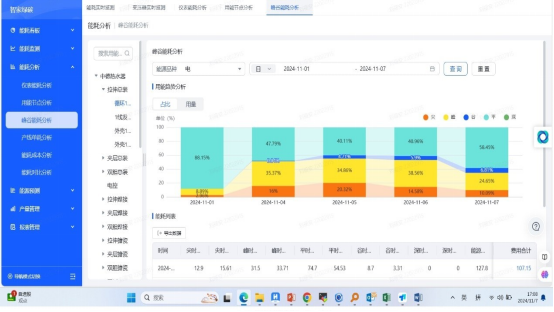

3.生产能耗动态优化构建绿碳系统工业机理模型,通过对生产过程中的物料流、能量流以及碳排放进行实时监测和模拟,准确计算各生产环节的碳排放量,并基于对历史数据的深度学习和分析,模型及时发现生产过程中的碳排放热点和瓶颈。绿碳系统通过采集多区域能源仪表数据,自动识别高耗能设备并优化其运行状态,促进生产工艺持续优化,加速向绿色低碳生产模式转型。

峰谷能耗分析

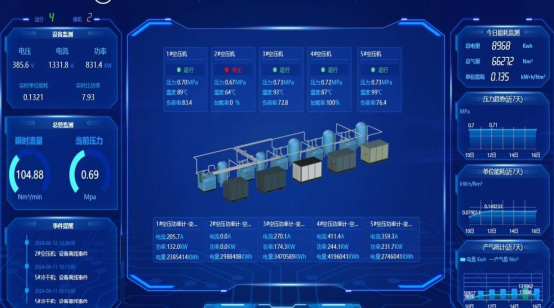

空压机用能监测

青岛啤酒(枣庄)有限公司

(一)企业简介

青岛啤酒(枣庄)有限公司成立于2020年6月,是青岛啤酒股份有限公司为打造全球顶尖数字化啤酒生产基地而精心布局的现代化工厂。企业生产基地总投资8.5亿元,设计年产能高达100万千升,其中一期年产能为60万千升。主营产品覆盖青岛啤酒经典、崂山啤酒等数十个品种,畅销山东、山西、河南、河北、吉林、内蒙古等多个省区。

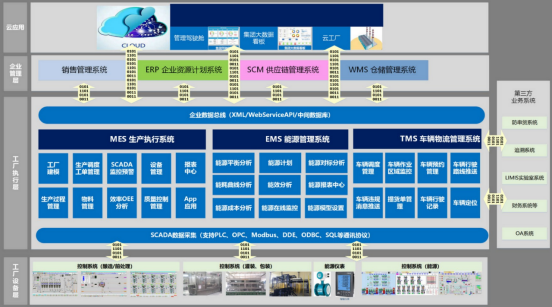

(二)智能工厂简介青岛啤酒(枣庄)有限公司智能工厂通过部署大数据中心及生产信息系统(MES)、仓储管理系统(WMS)、运输管理系统(TMS)等关键系统,同步集成国际前沿的先进制造自动化设备与工业机器人,实现多系统、多设备的互联互通与数据全链路共享,旨在解决啤酒行业普遍面临的生产效率瓶颈、质量均一性控制难度大,以及对市场多样化需求响应慢等共性痛点。运营成本从42500万元降至39773万元,产品不良品率从0.05%降至0.03%,单位产值综合能耗从42吨/万元降至35吨/万元,全员劳动生产率从113万元/人提升至135.9万元/人,关键设备数控化率、联网率更分别从81.82%、45%全面提升至100%。

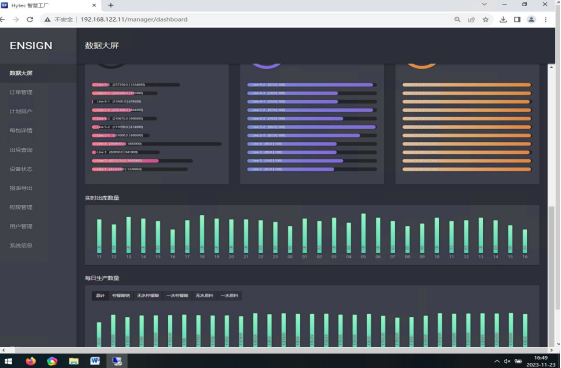

智能工厂总体实施架构

智能化生产车间

(三)先进制造典型经验1.高速智能易拉罐啤酒生产线青岛啤酒(枣庄)有限公司采用物联网和工业互联网技术,实现数据实时获取和设备信息互联,并通过SCADA系统实现异构数据的统一接入和集成存储,实现PLC、DCS、MES、SCADA、智能仪表等系统及装备的集成,形成了从啤酒前处理到最终产品的啤酒生产过程智能制造体系,提高产品生产管理水平与产品质量。生产线包括拆垛、灌装、封盖、杀菌、全自动包装、无人机械手码垛等多个环节,能够柔性化生产多种规格的易拉罐啤酒。通过LD产线管理系统,达到了数据的100%自动采集和自控率,系统进行设备状态监控并自动报警诊断。配备多种质量分析仪表,建立数据库,结合SPC分析预警,提升了产品质量,使啤酒生产的更具流程化和智能化。

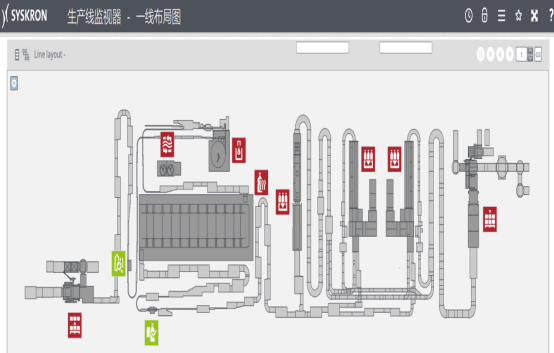

LDS罐装线集中控制界面

生产线实时数据监控

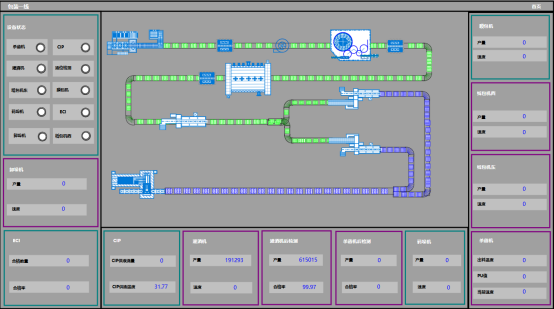

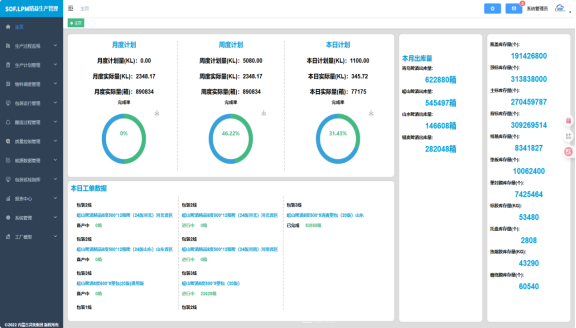

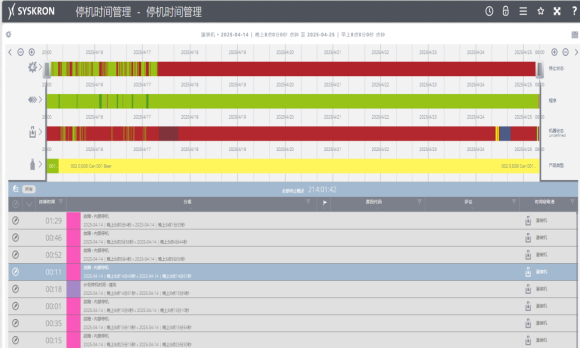

智能化全自动灌装2.生产设备精益化管理搭建精益生产管理系统(LPM)系统,依托工厂大数据平台,深度整合MES、SCADA、ERP、WMS等多个核心软件系统。通过部署在线设备振动检测ESP-30、人员UWB定位U-300等采集模块,自动采集生产全过程数据。集成设备系统对包装机台的运行、停机时长、次数进行汇总和分析,以图表形式展现。根据具体时间查询机台的运行、停机记录明细记录。通过UWB系统记录员工的巡检的情况,通过历史分析查询员工的运动轨迹,以及热图分析设备高频故障点。

精益生产管理系统

停机时间管理

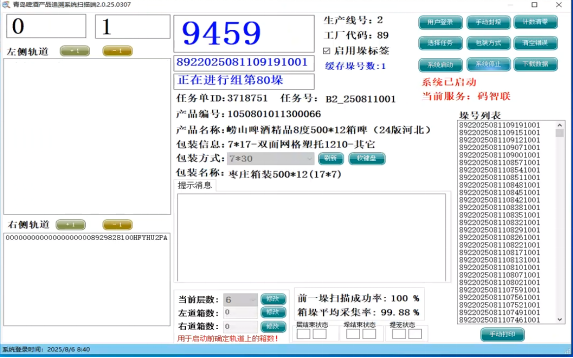

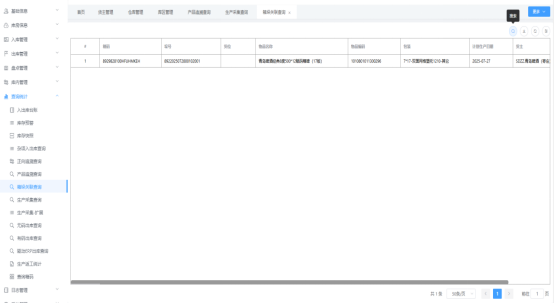

3.产品质量追溯与分析改进通过在生产线上部署高速智能扫码与识别设备,配合“码智联”追溯软件系统(VW-2),综合应用物联网、一物一码和大数据技术,搭建产品质量追溯与分析改进系统,实现了瓶、箱、垛的多级编码关联。引入RFID技术实现鲜啤的“一桶一码”智能追溯体系,为快消品行业如何利用数字化手段提升供应链透明度、加强品牌与消费者互动提供了创新思路。

产品追溯系统扫描端

箱垛关联查询

正向追溯查询

山东英轩实业股份有限公司

(一)企业简介

山东英轩实业股份有限公司成立于2001年4月,是全球最大的柠檬酸生产企业,主要生产销售柠檬酸、柠檬酸钠、柠檬酸钾、酒精等产品及副产品。企业目前拥有柠檬酸系列产品产能135万吨,在国际市场占有率达到40%、国内市场占有率达到70%。2024年主营收入为59.79亿元,其中柠檬酸系列产品收入占比达75.3%,海外市场收入占比达到41.6%。

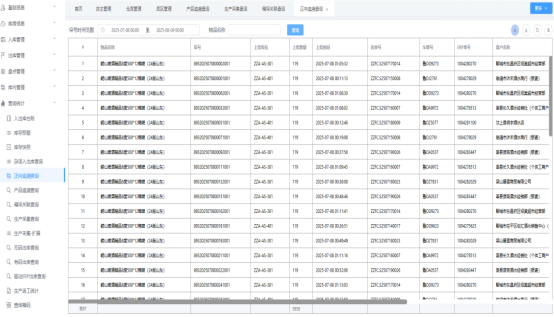

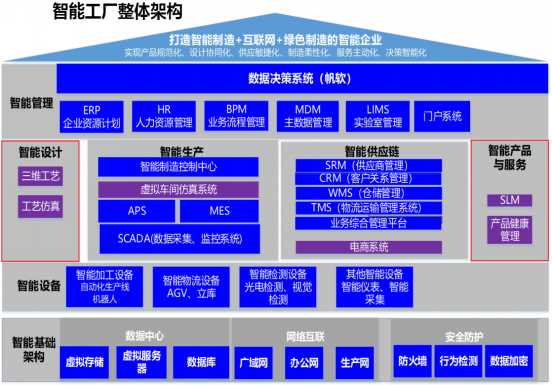

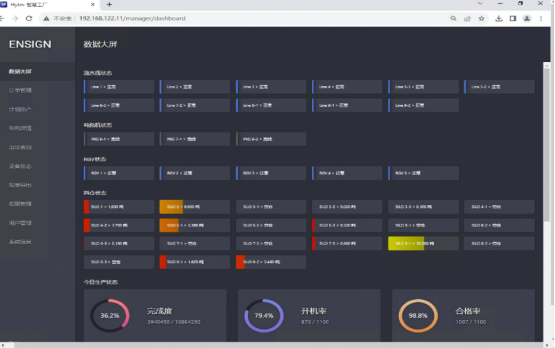

(二)智能工厂简介英轩柠檬酸绿色制造智能工厂通过引入WMS、ERP、MES、WCS、SRM、CRM等系统以及智能仓储、工业机器人等智能装备,打通数据流和业务流程的关联,打造出集采购、生产、销售、仓储物流、安全等环节的一体化协同制造统一管理平台,解决了微生物发酵复杂、原料波动、产品批次规格多等行业痛点问题,实现了生产全流程的智能化、数字化、可视化和可溯化,达到年产柠檬酸110万吨、柠檬酸盐37万吨的规模。通过智能化改造,自动化程度显著提升,从自动上袋、充装、热合到机械手码垛、运输机传送,再到智能立体仓库的存储,整个生产过程几乎无需人工干预,生产效率较原有生产线提高2倍以上,原用时15分钟的出库时间缩短到只有1.5分钟,整体降低运营成本比例达20%。

工厂系统架构

生产智控中心

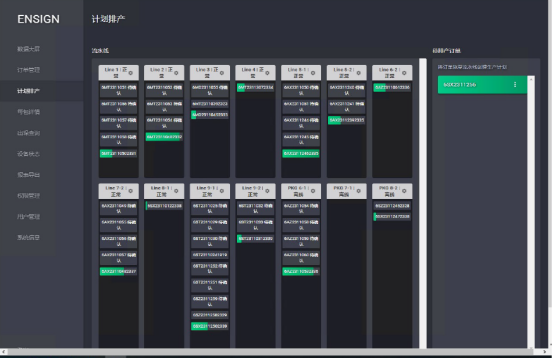

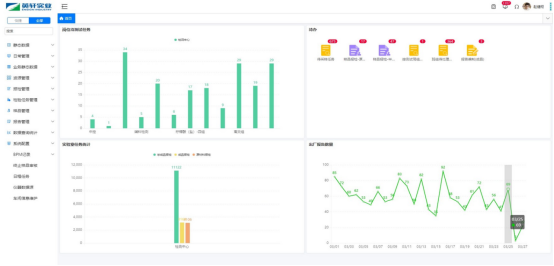

(三)先进制造典型经验1.化工产品全链条智能排产为解决订单交期不准确、资源利用不足、库存积压或缺料等问题,企业通过整合销售预测数据,依据物流运输计划、生产需求计划,运用智能优化排产算法,结合高级物料需求计划和供应商交货计划,搭建高级计划与排产系统平台,依据生产任务计划、当前生产状况(包括生产能力、生产准备情况、在制任务等)以及项目优先级和计划完成时间等要素,自动制定包装生产计划,并对生产进度和执行状态进行监督。排产效率提高35%,设备资源利用率提升18%,生产计划执行率提高20%,库存积压减少10%。

高级计划与排产系统平台

2.人机协同作业引进六轴机器人、RGV无人穿梭车、重型堆垛机、升降输送机等智能设备,全面整合RGV工业机器人系统、MES系统和辊道控制系统,设计优化机器人的运行轨道,按照预设的优先权重等优化原则,系统规划出最佳调度方案,串联生产、包装、搬运等主要环节,缩短物料搬运时间,保障生产连续性,生产效率提升20%,人工操作错误率降低50%,产品质量提高5%。

产品包装生产线

RGV智能物料搬运3.柠檬酸产品质量全过程追溯分析在柠檬酸生产线上,产品带有唯一标识,建立质量模型和算法,搭配输送链跟踪技术和视觉识别技术,通过扫描条形码、二维码或电子标签等标识,实现产品质量相关数据的追溯,包括用料批次、供应商信息、作业人员、加工工艺、设备信息、质量检测判定结果以及不良处理过程等,实现物码绑定对生产过程中的每一道工序进行实时检验。生产完成后对接LIMS实验室信息管理系统进行样品检测,检测样品合格后自动通知仓库发货,实现样品质量信息数据的全程可追溯,产品合格率提升5%,质量改进周期缩短30%。

生产过程质量在线检测

质量管理系统数据分析

(来源:山东工信公众号)

客户端

客户端

媒体矩阵

媒体矩阵

企业邮箱

企业邮箱