随着智能驾驶时代的到来,人们对汽车操纵稳定性、舒适性、安全性的要求也日益增长,汽车转向系统是影响这三要素的关键性零部件。作为致力于汽车转向系统制造的博世华域转向系统有限公司10月16日邀请了多家媒体参观了全智能生产车间,并体验了公司针对中国市场自主开发的“合”平台线控转向系统、“合”平台全冗余电动助力转向系统所搭载的多款车型。

作为合资企业博世华域近年来持续加大投资力度,注重本土自研产品开发,智驾中心、转向软件中心先后在武汉落成运行。携手推进中国汽车行业智能化、电动化发展与转型,并以最快的速度响应客户需求,为客户提供最可靠、高性价比的转向系统解决方案。

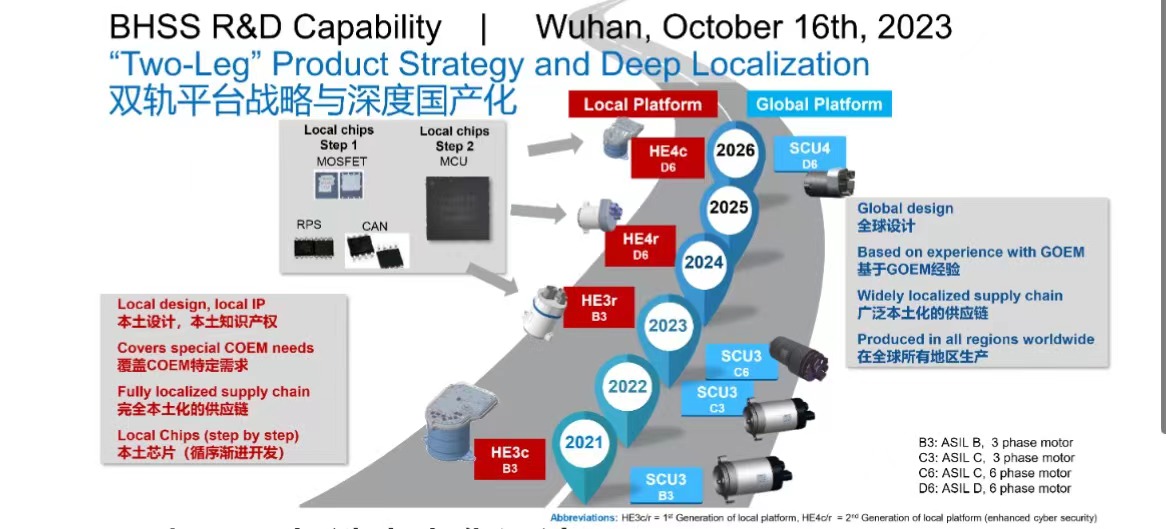

同时,博世华域率先布局芯片国产化战略,与供应商共同开发国产化芯片,致力于为客户提供供应链安全稳定的长期解决方案,“合”平台转向系统产品将逐步搭载本土化自研芯片,并陆续在所有产品谱系中广泛应用,以应对多变的市场挑战。

全球第二大研发中心 主推国产化战略

博世华域转向系统有限公司27年来根植中国乘用车市场,是博世转向全球第二大研发中心,也是中国综合能力最强、产品系列最全的 EPS 研发中心。专注于电动助力转向系统的本土化研发与生产制造,包括电子控制单元(ECU)及相关控制软件开发在内的平行轴式、双齿轮式、单小齿轮、管柱式转向系统,以及电动调节式转向管柱等产品。致力于为移动出行提供安全、智能、全谱系的转向系统解决方案。

其母公司为罗伯特博世汽车转向和华域汽车股份有限公司,在全国拥有四个研发中心和生产基地,总部位于上海,并在烟台、武汉设有子公司,在南京设有分公司。

博世华域转向系统有限公司研发人员合计1200余人,其转向机产品年产量逾600万台。博世华域华拥有多条自动化、智能化、高度集成化的生产线,在技术制造方面同样处于领先水平,注重探索智能制造、提升产业链柔性、加强全价值链的管理与提升。

“合”平台专为中国市场打造

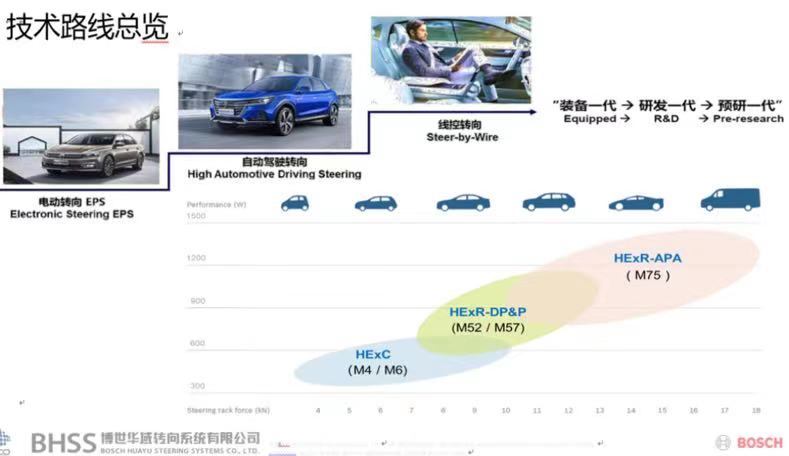

作为中国布局的重要一步,公司推出了“合”平台由博世华域本土团队自主开发,该平台基于V mode标准开发模型,具有可复用、标准平台化及兼容线控转向的特点。覆盖所有转向系统产品谱系,可以满足整车不同载重的要求,具有稳定的转向性能和卓越的NVH表现,同时满足ASIL_D高度自动驾驶需求。“合”平台产品基于博世标准开发流程,结合本土客户闪电开发需求,搭载国产化芯片,是一款高质量、高性能、稳定安全、可持续发展的转向产品。

据了解,“合”平台包含不同类型产品,能够覆盖到各类客户的产品需求。

该公司市场营销部执行总监王旭平表示,第一个“合”平台诞生于2021年,是由公司完全自主设计的。其转向系统比较复杂,既有机械,又有电子,因为它包含ECU,电子电气很复杂。使用环境很多时候是在驾驶舱外,对环境的要求也比较高,需要耐高温、耐湿、防水。现在投用的电动转向机都是软件项目,很多都是和自动驾驶相关的。精密的机械和电子电气、软件,从这几个角度来讲都有较高的要求,所以这是难度比较高的一件事。

对于总体开发策略,公司研发总院执行副总监唐少波表示,企业是“两条腿”的研发策略,在合资企业,过去一般采取的是基于德国的品牌,在中国客户的车上做应用开发。过去几年,博世华域投入了很多资源或者说很多精力,走了这条本土开发的平台,更多针对中国客户的特殊需求,有针对性地进行开发,完全实现本地自研。

研发总院执行总监Tobias Frick博士介绍,目前大家看到的诸多“合”平台产品,都是博世华域合资企业独立研发的。

黑灯工厂打造本土化设计

高质量的产品离不开强有力的生产产线。记者了解到,博世华域转向不断扩充工厂产能,投资生产设备及厂房,于2021-2023年投资6.35亿元建成ECU全自动生产线共3条。同时,博世华域转向深耕智能制造,致力于打造行业领先的智能工厂,分别于2019年投资1000万建成离散型加工制造的“黑灯工厂”项目及2021年投资超2000万合作建成内部智能供应链项目。

建设柔性制造智能传输系统(FITS),即“黑灯工厂”项目,研发个性化排程及调度算法,与制造执行系统(MES)、产线生产设备(工控系统)、RCS(AGV调度系统)、RFID(无线射频技术)等信息系统及相关硬件进行集成解决生产计划自动排程及优化调整问题,实现产线基础工艺信息配置、生产任务配置以及自动排程管理,同时对设备状态、物料状态、运输任务状态、异常报警等产线状况进行实时监控,从而对生产要素和资源进行科学的管理和优化。

记者在工厂看到,全程物流运输达到了无人化。工厂相关介绍人表示,该产线通过Smart LOG智慧物流项目,上线WMS系统、部署AGV、CTU等智能物流设备,并与Opcon MES、RCS(AGV工控系统)进行集成通过MES向WMS发出物料需求指令,WMS系统响应需求系统自动匹配生产工单信息完成物料分拣下架指引,物料领出后通过短驳车从外库运输到车间,统一放置于车间备料区,WMS调度智能CTU或AGV直接配料上线,按照规划好的物流运输路径完成物料的有序配送,省去人工上料,打通物料自动上线“最后米”,实现了物料从投料、送料、库存及消耗的全链路物流无人化、智能化管理。

基于中国本土市场的开发测试中心

高质量的产品离不开强大的研发和制造系统。博世华域武汉于2014年10月正式投产,坐拥六期工程,总面积55248平方米,集合了软件中心、智驾试验中心与电子控制单元生产项目,是华中地区最大的专业转向系统制造商。拥有一个国家级实验室和业内前沿的智驾试验中心。

记者探访了博世华域武汉研发中心。公司研发总院执行副总监唐少波介绍,为了适应“软件定义汽车”发展趋势,2021年,武汉研发技术科正式更名为武汉研发中心,以“软件中心”和 “智驾试验中心 ”两个中心为特色,实现V模型本地开发的一体化。作为华中地区最大的专业汽车系统研发中心,博世华域武汉研发中心集软件开发、机械系统开发、整车智驾,以及电子电气试验为一体,具备了本土完整的转向系统开发能力。

博世华域武汉研发中心

武汉研发中心总面积为11000平方米,目前可容纳420个工位。基于博世IWC(Inspiring Working Condition)的设计理念, 4个楼层共设有39个多功能会议室,7个能量加油站,2个集运动休闲于一体的空中绿动花园以及开放式图书阅览区、共享协作区等,可满足不同场景的办公需要,实现了开放办公、高效沟通、健康舒适的办公氛围。

武汉研发中心一楼的转向系统实验室,占地总面积达到2000余平方米,已拥有设备40余台,本地系统试验能力覆盖率已超过88%,ECU环境可靠实验能力超过90%。采用信息数字化、智能共享化的TMS实验室管理系统和智能货柜出入库系统。在实验室资质上已获得包括通用、红旗、蔚来等多家主机厂认可,2023年已申请CNAS认证。

武汉研发中心二楼的电子电气实验室包括电子实验室和HIL实验室,总面积850平方米。电子实验室面积550平方米,涵盖PCBA功能检测、ECU环境实验、ECU负载测试、ECU结构件测试、EMC检测等多个功能检测板块。HIL实验室规划300平方米,拥有自主(HE3C)、德国(BK2/SCU B3)双平台项目测试经验。截至目前已有7台dSPACE台架投入使用,完成14个OEM的软件测试。2023年底台架将增加至10台并配备8台离线服务器用于模型编写、测试库生成,测试能力将进一步提升。

体验智驾试验中心和电子控制单元项目

智驾试验中心

智驾试验中心

记者在智驾试验中心亲身体验了车辆的转向性能。作为国内技术标准最先进的转向系统专业汽车试验场之一,博世华域转向智驾试验中心总面积为100亩,拥有动态性能测试区、低速测试广场、综合坏路测试区等多个测试区域,包含8种转向典型特征路面,均按照德国博世转向试验道路技术和标准设计建造。智驾试验中心运用智能排程、数字孪生、高精定位等技术手段,实现了任务相关要素的信息化管控和试车场的安全化、智能化、高效化的管理,突破传统地域限制,实现远程数据共享监控、车辆参数远程标定、软件更新等协同开发内容 。

此外,公司还将在电子控制单元项目取得突破,该项目于2021年3月启动,2022年6月实现第一条线量产,并突破日产6000,至2023年,博世华域转向系统(武汉)有限公司电子控制单元总产出突破150万。该项目的电子控制单元产品将接收配合感知传感器(雷达、远红外等),摄像头等信号,通过运算判断,以及与设置的内容(地图)等比较,向机械转向装置发出转向指令。

编辑:李芊诺

责编:汪黄任

审核:陈雪辉

请输入验证码