紧固件作为工业生产中不可或缺的基础零部件,其生产成本的构成备受关注,而模具成本在其中占有重要地位。准确分析模具成本的占比,有助于企业更好地进行成本控制与生产决策。

紧固件生产成本构成概述

紧固件的生产成本主要包括原材料成本、加工成本、模具成本、管理费用、运输成本等。其中,模具成本通常涵盖模具的设计、制造、维护以及摊销等费用。在不同的生产规模和产品类型下,模具成本的占比会有所变化。一般来说,在小批量生产中,模具成本所占比例相对较高,可能达到10%左右;而在大规模生产中,由于规模效应,单位产品的模具成本会显著降低,占比通常在3-5%。

影响模具成本占比的因素

1.生产批量:生产批量越大,单位产品分摊的模具成本就越低。当生产批量较小时,模具成本在总成本中的占比相对较高。例如,对于一些小批量定制化的紧固件产品,生产批量可能只有几千件,模具成本可能会占到总成本的15%左右。

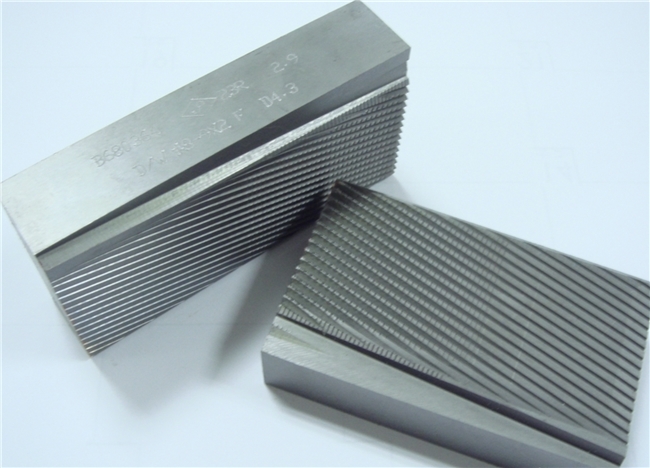

2.模具的复杂程度:复杂形状和高精度要求的紧固件模具,其制造成本较高,这会导致模具成本在总成本中的占比上升。比如航空、航天等领域使用的特殊紧固件,对模具的精度和耐用度要求极高,模具成本占比可能会达到5-10%。

3.模具材料与制造工艺:高质量的模具材料和先进的制造工艺能够提高模具的使用寿命和精度,但也会增加模具成本。如果企业采用进口的高性能模具钢和精密加工工艺,模具成本可能会显著提高。

4.产品设计的稳定性:如果紧固件产品设计频繁变更,会导致模具的修改和重新制造,从而增加模具成本。反之,产品设计稳定,模具的使用寿命得以延长,单位产品的模具成本就会降低。

模具成本控制与优化策略

1.提高模具设计与制造效率:借助先进的计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,优化模具设计和制造过程,缩短模具制造周期,降低模具制造成本。

2.合理选择模具材料与工艺:根据紧固件的质量要求和生产批量,选择合适的模具材料和制造工艺,在保证模具性能的前提下,降低成本。对于一些普通紧固件,可选用价格相对较低的国产模具材料和常规加工工艺。

3.加强模具维护与管理:建立健全模具维护保养制度,定期对模具进行维修和保养,及时更换易损件,延长模具的使用寿命,降低单位产品的模具摊销成本。

4.优化产品设计:在满足产品使用要求的前提下,尽量简化紧固件的结构形状,减少模具的复杂程度,降低模具制造难度和成本。

总之,紧固件模具成本在其生产成本中占有一定比重,企业应通过多种措施,合理控制模具成本,提高生产效率和经济效益。

请输入验证码