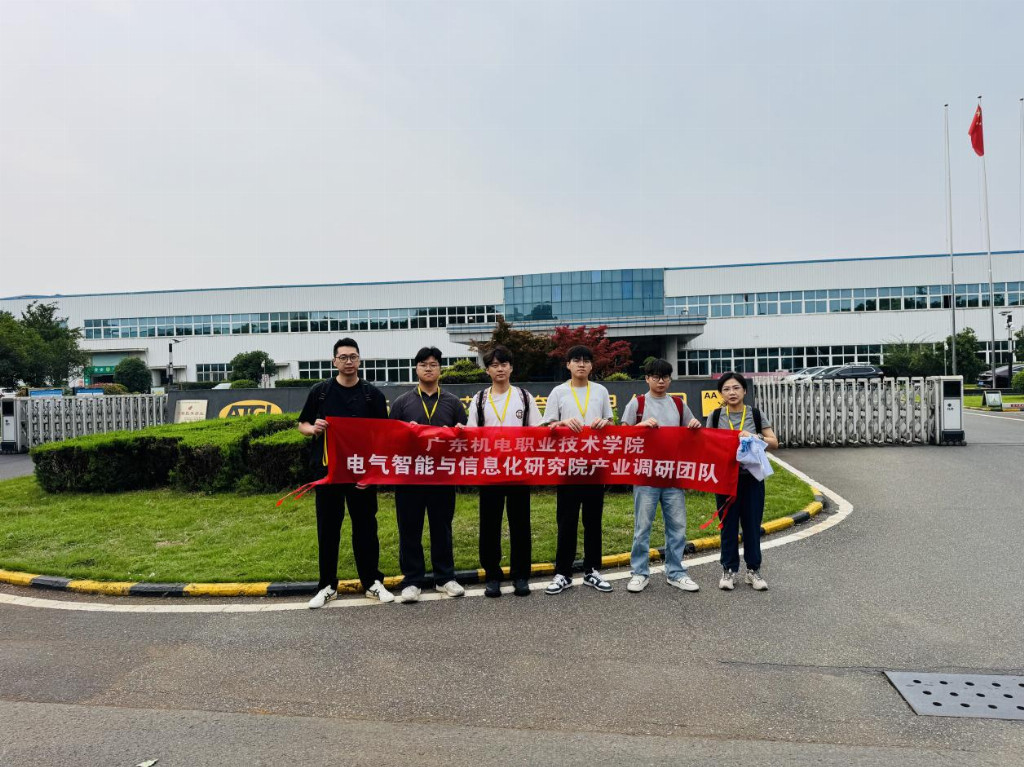

6月7日,广东机电职业技术学院智能缺陷检测师生团队造访安庆帝伯格茨缸套有限公司。这支汇聚工业机器人技术、工业互联网应用、人工智能技术服务等多专业力量的团队,将"工业视觉+人工智能"前沿技术引入生产现场,针对缸套外观缺陷检测的关键痛点展开深度技术调研与实践合作。作为融合跨学科技术的创新团队,他们聚焦制造业质量检测刚需,以产教融合模式推动智能检测技术在生产一线的落地应用。

直击痛点:从理论到产线的技术攻坚

在智能制造浪潮下,缸套表面微小的未加工区域、凹坑、裂纹或毛刺,都直接影响发动机性能与寿命。传统检测方法效率低、易误判,成为制约质控的关键瓶颈。广东机电职院团队此行目标明确:深入安庆帝伯格茨缸套生产现场,直面真实挑战。

团队师生深入车间,细致调研缸套生产工艺全流程,精准识别主要缺陷类型及其企业质量控制标准。他们直接参与缺陷图像的采集工作,在复杂的光照环境与多样化的工件表面条件下,利用专业设备捕捉缺陷特征,并动手进行数据标注,为构建更精准的缺陷识别模型积累宝贵的一线样本。师生们与企业技术骨干深入交流,特别探讨了AI视觉系统在实际部署中面临的光照干扰、反光表面影响等核心难题。

产教融合:课堂所学转化为企业所用

本次调研是团队“工业视觉+缺陷识别”项目的关键一环。项目始终紧扣“真实场景,问题导向”,此前已同步在佛山纺织设备企业开展实践,覆盖织物破损、色差等多样缺陷。其鲜明特色在于“产教融合协作”与“跨专业融合”——学生团队在教师指导下,结合开源AI框架与图像处理技术,针对缸套特定缺陷初步设计了检测流程,部分阶段性图像处理成果已获得企业认可,真正体现了“技术反哺企业”的应用价值。

成效初显:构建样本库,输出解决方案

项目开展至今,团队已初步构建起包含缸套外观缺陷与布匹纹理缺陷的专业图像样本库。基于扎实调研与分析撰写的相关方案,因其贴近实际需求、思路清晰可行,已获得合作企业的初步采纳意见。更重要的是,团队成员通过深入一线的实践,熟练掌握了缺陷检测全流程、工业相机操作及数据标注等核心技能,为未来专业发展与毕业设计奠定了坚实基础。

此次安庆帝伯格茨之行,不仅是广东机电职业技术学院深化产教融合、推动技术技能人才培养模式创新的生动实践,更彰显了职业院校以技术赋能地方产业升级的主动担当。当“工业视觉+AI”的智慧之眼深入制造业毛细血管,校企协同的创新动能必将为产品质量提升注入新的活力,为中国智造筑牢品质基石。

请输入验证码