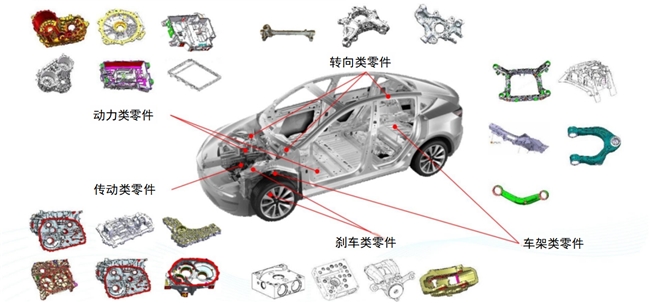

新能源汽车产业高速迭代的同时,零部件加工环节正面临多重挑战:车身轻量化催生的铝合金、镁合金等难加工材料,对机床的高速切削与精度稳定性提出更高要求;电驱桥、电池壳体等复杂结构件需多工序联动,传统设备工序分散导致效率低下;同时,车企对产能扩张与成本控制的双重需求,也倒逼加工设备向“高效化、集成化、低能耗”升级。这些痛点不仅制约着新能源汽车的生产节拍,更成为企业提升核心竞争力的瓶颈。作为创世纪集团旗下高端机床品牌,赫勒精机以“高效率、高精度、高稳定性”为核心定位,针对性推出全系列产品与整体解决方案,为新能源汽车零部件加工破局。

痛点一:复杂零部件多工序加工,效率与精度难以兼顾

新能源汽车的电驱壳体、三合一集成壳体等核心部件,普遍具有结构复杂、壁厚不均、孔系密集等特点,传统加工需通过多台设备分步操作,不仅工序切换耗时,还易因多次装夹产生定位误差,导致成品精度偏差。以三合一集成壳体为例,其材料特性与多维度加工需求,使得传统工艺不仅耗时久,精度也难以稳定在严苛标准以内。

赫勒精机解决方案:五轴联动与多工位集成,实现“一次装夹,全面加工”

针对复杂零部件加工需求,赫勒精机推出立式五轴加工中心与卧式五轴加工中心,以多轴联动技术打破工序壁垒。其中,立式五轴加工中心采用高精度转台与全闭环控制,可一次性完成电驱壳体的型腔铣削、孔系钻攻等工序;卧式五轴设备则聚焦副车架、纵梁等大型结构件;HQ5和DH系列设备通过双托盘设计实现“加工-装夹”并行,大幅提升加工效率。

此外,赫勒精机的Q7系列产线机搭载双轴联动功能,支持多轴加工模式,针对减震塔、转向节等零件,可通过多序联动缩短单件加工时间,且长期保持稳定精度,完全满足新能源汽车零部件的严苛要求。

痛点二:高产能需求下,设备稳定性与成本控制矛盾突出

新能源汽车市场需求爆发式增长,车企普遍面临“扩产能”与“降成本”的双重压力。一方面,生产线需24小时连续运转,对机床的稳定性、故障率提出极高要求;另一方面,传统设备能耗高、维护成本高,且需大量人工干预,导致综合成本居高不下。例如,部分车企电机壳生产线采用传统加工中心,不仅设备故障频发、维护成本高,还需配备多名操作工,人工成本显著增加。

赫勒精机解决方案:高稳定性设备+自动化整体方案,降本与提效双管齐下

在设备稳定性上,赫勒精机从核心部件到结构设计全面优化:DH系列卧式加工中心采用框架式床身与丝杆水冷技术,大幅降低核心部件热变形,延长设备无故障运行时间;K8系列产线机搭载专业数控系统,配合主轴恒温冷却设计,确保长时间连续运转下的精度稳定性,减少维护频率与成本。

在自动化升级上,赫勒精机提供“机床+自动化+交钥匙”全流程方案:针对电机壳、变速箱壳体等标准化零件,配置桁架机器人与输送系统,实现“上下料-加工-检测-码垛”全自动化,一台机器人可联动多台机床,大幅减少操作工数量,降低人工成本;同时,方案配备节能与监测模块,减少能耗消耗,进一步降低企业综合成本。

痛点三:材料迭代快,设备适应性不足导致“产线闲置”

新能源汽车材料技术快速迭代,从传统钢材到铝合金、镁合金,再到新型复合材料,对加工设备的刀具适配性、切削参数兼容性提出更高要求。部分车企为应对材料变化,需频繁更换设备或改造产线,不仅投入大,还易造成原有设备闲置。例如,某车企为加工镁合金部件,需对原有钢材加工设备进行改造,不仅费用高,改造后设备还仅能适配单一材料,灵活性极差。

赫勒精机解决方案:多材料兼容设备+定制化工艺,实现“一机多用”

赫勒精机通过核心技术突破,实现设备对多材料的兼容加工:DT系列立式加工中心采用可切换刀具系统,配合可调速主轴,可轻松应对铝合金、镁合金、铸铁等不同材料的切削需求;D-VL系列立车则针对大型铝合金轮毂、制动卡钳等零件,通过专用卡盘与高精度主轴的组合,实现从粗加工到精加工的一体化,无需更换设备即可完成多材料加工。

同时,赫勒精机提供定制化工艺支持:针对新型复合材料零件,技术团队可根据材料特性优化切削参数、定制专用夹具,避免材料加工缺陷,设备无需改造即可适配,大幅提升产线灵活性,避免设备闲置浪费。

从复杂零部件的精度突破,到高产能场景下的成本优化,再到材料迭代中的灵活适配,赫勒精机始终以新能源汽车产业痛点为导向,以“高端智能机床整体解决方案”为核心,为车企提供从设备到工艺、从自动化到服务的全链条支持。未来,随着新能源汽车向“轻量化、智能化、集成化”深入发展,赫勒精机将持续深耕五轴加工、自动化集成等核心技术,以更高效、更稳定、更灵活的产品与方案,助力产业突破加工瓶颈,共同迈向“新工业・智未来”。

请输入验证码