(央视财经《经济半小时》)中国是钢铁第一大国,然而钢铁行业却面临产能过剩和需求不足的双重挑战。从今年一季度的数据可以看出,全国钢材产量3.36亿吨,然而粗钢表观消费量2.32亿吨,同比下降4.7%。高产量、高成本、高库存,低需求、低价格、低效益,钢铁行业呈现“三高三低”的局面,产业升级迫在眉睫。当钢铁遇上“人工智能大模型”,会给这个传统产业带来怎样的变化呢?

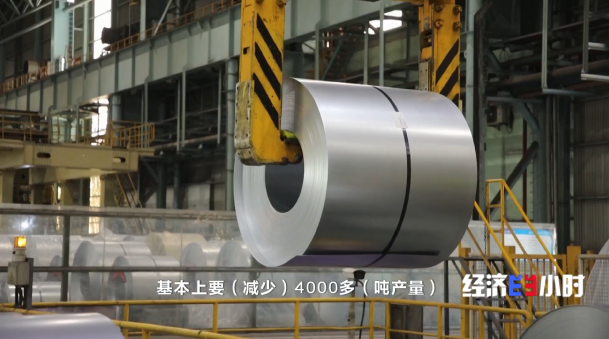

每天检测定级近万吨船运废钢

短短4秒钟破解费时不透明难题

江苏张家港一家钢铁企业装上了“智慧大脑”,数字化的管控中心控制着2300多个视频监控点位和近30000个数据点位,将整个铁水生产、焦化、烧结过程尽收眼底。

传统的废钢定级,主要依靠质检员的经验,用肉眼识别废钢的质量、料型、杂质含量,进行快速定级。

废钢分为22级,定级差一级,每一吨价格相差30元至60元不等,让人头疼的是,每个质检员经验不同,废钢定级难以标准化。

现在运用算力和盘古大模型,对废钢进行识别、定级,无需人工参与,仅用4秒钟,整车定级结果就出来了。相关人员再也不需要在码头上站立几小时,现在只需要坐在信息大厅里,每一车废钢的重量和定级情况就一目了然。

现在,这个钢铁企业智能系统每天能检测定级近万吨船运废钢,一举破解了原本费时费力不透明的废钢定级难题,让每一块废钢都“变废为宝”。

不只是废钢定级进入智能化,在这家钢铁企业,虚实融合的“数字孪生”技术,让钢铁生产也变得更加智能。冷轧车间运用大模型和物联网技术,整条生产线三维数字模型“毫厘毕现”地呈现在大屏上,每台设备运行状态、每个生产过程都能随时查看。这个和真实产线一模一样的虚拟“双胞胎”就是这家钢铁企业打造的“3D数字孪生系统”。

目前,这家钢铁企业数智化改造已经累计投入超12亿元,从一线生产到管理服务,智能化改造和数字化转型的探索在这家钢铁企业随处可见。不仅提高效率,更提升产品质量和企业竞争力。

停机次数减少50%

工艺稳定性提高20%

AI助力冶炼品质提升

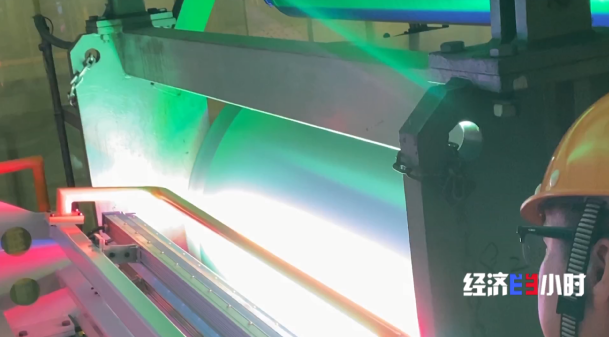

在上海一家钢铁企业,连续退火炉主操作员苏平有了机器人和AI的助力,不但能及时得到机器人的提醒,还可以精准地为退火炉升温或降温。

连续退火炉,作为钢铁生产线上的关键一环,其工作原理是通过精确的温度控制,对带钢进行加热、均热、冷却等一系列热处理过程,以确保带钢达到所需的物理和化学性能。这个过程中,带钢的移动路径至关重要,任何微小的偏差都可能影响最终产品的质量。

在AI技术应用之前,连续退火炉的带钢跑偏让工作人员非常头疼。人工监控难以做到百分之百的精确,带钢跑偏不仅会导致断带事故,造成生产中断,还会引发设备损坏和原材料浪费。断带最严重的后果就是停掉退火炉,这一停机通常要持续三十几个小时。

现在,人工智能技术为炉内快速传动的钢带增添了一套“自动驾驶辅助系统”。通过智能监测和自动调整,AI系统能够确保带钢在炉内稳定运行,大大降低了跑偏的风险。

温度高达800摄氏度的炉内,温差的微小波动都可能导致钢材性能的天壤之别。AI技术还帮助连续退火炉进行温度控制,确保不同规格品种的钢材产品品质。通过AI技术,冷轧车间的生产流程变得更加智能化。

宝钢股份数据AI部部长肖苏:AI上线以后,产量大概提高了3%,一年两万吨左右,停机次数减少了50%左右,整个工艺的稳定性提高了20%左右,效果还是非常好的。

目前,这家钢铁头部企业制定了以“AI+”为标志的新一轮数智化转型战略,计划在未来三年内打造1000个以上的AI赋能应用场景。“AI+”正在延伸到了生产、管理的每一个细枝末节。他们为新能源汽车生产的板材要求非常高。如今,他们应用AI在线表面质量检测,利用高速摄像头和先进的图像处理技术,对钢材表面进行实时监控和分析。

钢带以每分钟近400米的速度在机器上传动,通过在线表面检测系统,在控制室的显示器上,可以清晰看到实时的检测数据。就如同高速公路上的电子警察,高速摄像机会对带钢表面进行高速抓拍,能够检测到最小0.5毫米的瑕疵。

这间冷轧车间所生产的每一寸产品,都要经过如此细致精准的检测,而这在过去很难实现。

这家钢铁企业正式投运的AI算力中心也是国内首个钢铁行业的AI算力中心,在这里,这些服务器承载着整个钢铁行业大模型的数据处理与训练任务,将探索AI大模型在钢铁行业的应用。不仅涵盖高炉、炼钢、工艺控制、性能预测和质量检测,还包括新钢种研发、风险防控等多个专业领域,推动钢铁生产流程的智能化升级。

请输入验证码