12月11日,2020年中国国际工业设计博览会在武汉国博中心隆重拉开帷幕。东风设计研究院有限公司(以下简称东风院)在B6馆,展位号:B005-2,面积为54平方米,共展示了“基于BIM的智慧运维管理平台”、“设备智能健康保障服务系统”、“多功能滑板技术”、“多平台柔性自动焊接系统”等4项产品,以及由子公司东风专零带来的驾驶室悬架与液压翻转系统、轮边减速器、油气悬架系统、分动器等技术成果。其“尖板”技术和新颖的设计,受到现场参观的工信部、湖北省、武汉市领导及广大观众的一致赞扬。作为国家级工业设计企业,东风院在疫情之下,克难奋进,再接再励,又一次以出色的成绩和闪光的风彩刷亮了2020年中国国际工业设计博览会。

东风院展台

据了解。东风院创立于1973年9月,是国家高新技术企业、国家级工业设计中心、国家服务型制造示范企业、全国工程勘察设计百强单位。近几年来,东风院在汽车制造业领域广泛开展了一系列智能制造整体解决方案和全过程咨询服务,并在产业关键共性技术方面,自主研发了DGP(Digital Graphic Platform)数字图形平台,其技术先进性和实用性获得了业内的高度关注及认可。目前在先进制造工艺技术、工艺数字化技术、智能(绿色)制造、智慧工厂与智慧建筑技术集成、BIM(Building Information Model)技术、云计算技术的开发与应用、协同设计等方面处于行业领先水平,诸多工程设计和装备制造项目具有良好的示范带头效应。

东风院办公楼航拍

值得一提的是:东风院在本届博览会上展示的4款实物展品均是东风专用零部件有限公司近年来的新作。而东风专用零部件有限公司是原东风汽车公司专用设备厂按照国有企业改革政策改制后,由东风设计研究院有限公司纳入重组成立的全资子公司。改制前,受制于体制机制约束,核心能力缺乏,产品储备不足,市场单一,企业持续亏损,经营非常困难。改制后,公司充分发挥体制机制的灵活优势,提出“技术领先,军商并举”的发展思路,立足东风,面向市场,形成新品市场竞相发力,对重点新产品进行技改升级,在短短5年的时间里实现了跨越式发展。本届博览会上展示的其动力传动类中的轮边减速器产品,经过三年的研发试制,已成功配套多个特种车辆装备平台,荣获湖北省人民政府“科技进步奖”。2019年10月1日,装配有东风专零轮边减速器的某受阅方队零失误通过天安门,接受了党、国家和军队领导人的检阅。由此也可窥视到东风院作为“国家队”在工业设计领域起到示范、引领作用之一斑。

驾驶室悬架与液压翻转系统

油气悬架系统、轮边减速器、分动器

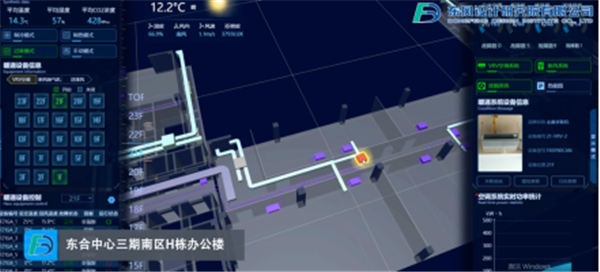

基于BIM的智慧运维管理平台

近年来,BIM技术在国内建筑行业得到了广泛的应用,特别是在设计、施工阶段,产生了巨大的经济效益。但BIM技术的价值并不仅仅局限于建筑的设计与施工阶段,在运营和维护阶段,BIM模型中包含的丰富信息可以为运营维护决策和实施提供有力的信息支撑。若能在运维阶段建立良好的建筑运维管理系统平台,不仅能为建筑物提供更加优质、便捷的使用环境,还能在提高物业管理效率、节约运营成本方面发挥重要作用。

为了打造一个满足全产业链和工程建设全周期智能应用及管理服务的集成化数据平台,最终实现建筑3D组态全信息化智能运行和运维管理功能,东风设计院基于全数字化正向设计体系、图形图像及数据库技术、全过程编码体系、数据驱动及数据通讯协议等技术打造了一个“通吃”所有数据格式,“兼容”任何数据形态,支持静态数据写入、编辑,动态数据实时采集、存储、分析,包括数据跨系统连通及驱动,并支持三维虚拟现实显示的智慧建筑运维管理平台。

该平台目前已在上海佛吉亚汽车零部件亚太总部研发中心、国家网络安全基地展示中心、东合中心三期南区H栋办公楼进行了推广应用。

该平台以BIM核心数据为载体,通过统一的、开放的数据接口,横向集成安防系统、楼宇自动化系统、能源管理系统及物业管理系统,使数据在同一三维空间集中显示和管理,实现系统间的跨平台数据融合应用; 通过建立完善的编码体系,实现建筑物在规划、设计、施工及运维等各阶段信息与3D模型的关联,解决建筑全生命周期信息的传递及快速查询问题;通过建立三维空间能耗热力图,能直观的发现能耗异常区域,管理人员可以有针对性的对异常区域进行检查,发现可能的故障隐患或者调整能源设备的运行参数,以达到排除故障、降低能耗、维持建筑的业务正常运行的目的。

建筑是凝固的音乐,东风院通过智慧运维系统赋予建筑生命,使管理者更易于全面掌握建筑状态并控制建筑各系统,并在管理者设定框架内令建筑具有自我诊断、自我分析、自我决策的功能,让建筑在最优运行状态下达成人、建筑、自然的和谐共生。

东合中心三期南区H栋办公楼智慧运维系统

设备智能健康保障服务系统

智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。在智能制造系统架构中,设备智能健康保障服务系统在生命周期中定位为服务层级,在系统层级中定位为协同层级,在智能特征维度中定位为新兴业态层级。

东风院基于汽车生产车间的现行生产信息系统及硬件网络,并结合产线的实际运行状态、设备参数、设备形式等,多种因素的综合考虑,开展设备智能健康保障服务系统软件的开发设计。

通过对各设备装置的常见故障现象及故障评价指标进行详细分析,确立了设备故障描述、评价指标及信息来源,根据故障分类及设备维护方案选定相应的数字化监控及数据采集方案。

通过数据中台集成PLC、传感器、定位系统等多源异构数据,并采用Websocket、MQTT、Webservice等多种通讯协议进行数据分发,实现数据中台的高重用性及产品化应用。

通过对3D引擎的深度开发,实现传统组态软件在生产线设备监控管理方面的功能的同时,也实现了数字孪生体与多源异构数据集成应用。

该产品更能够在3D虚拟环境下实时查看车间运行状况,展示生产信息、设备运行状态、能源信息、人员信息、安全管理信息。车间管理层可以把握车间的全局进度,对生产节点进行有效控制,并对作业计划调度决策提供现实状态参考依据,实现涵盖人、机、料、法、环等全要素的车间级信息物理系统。

设备智能健康保障服务系统

多功能滑板技术

目前,国内外乘用车装备市场缺少一种能够同时完成内饰、底盘、合装、车门分装等总装全工艺过程的、采用欧美标准设计制造的、智能化多功能滑板产品。正是面对这样的迫切需求,东风院16人的研发团队,经过数年的不断探索,自主研发了多功能滑板产品,成功填补了行业空白。

该项技术是东风院自主知识产权、研发理念领先、功能完善的滑板输送系统;产品性能以及质量对标欧洲标准,产品功能完整性及适应性超过日系同类产品,目前已经成为东风院总装输送专业的核心竞争力。它的技术亮点体现在如下几点:多功能滑板产品可完成内饰、底盘、合装、终装、车门分装等装配工艺过程;双向运行的滑橇式双层框架结构合理,减轻了设备自重;采用液压防坠刚性链双升降台,提供了高安全性;采用车载控制器控制,实现了智能化运行;具有全程不间断供电、波导连续通讯、定位实时反馈和滑板供电功能,可在工艺线路上任意位置实现200mm~1700mm任意高度升降,生产柔性及人机工程大大提升。

除应用于乘用车总装全工艺过程外,还可以应用于乘用车、商用车混线生产。大幅度缩减厂家投资。

多功能滑板技术的全部设备为自主研发,多项关键技术为行业内国际首创,该系统从功能完整性、设备安全性、系统智能化等方面全面超越国内外现有相似产品。

目前已经申请专利30余项,其中发明专利17项。

多功能滑板技术无设备基础,可缩短厂房建设周期1个月;系统具有设备形式单一、模块化组装的特点,可缩短设备安装调试周期1个月,且生产线扩能改造灵活、设备维护成本降低;由于厂房无工艺吊挂或少工艺吊挂,厂房载荷减少,厂房高度降低,可以进一步节省建筑安全投资、能耗及运行成本。目前奇瑞汽车已经计划采用该项技术;国外设备商已与东风院初步达成了该设备的合作意向,共同开拓海外市场。

多功能滑板系统

多平台柔性自动焊接系统

随着汽车工业及汽车装备制造业的深入发展,智能、柔性、高效、高精、自动化已成为汽车装备业发展的主流方向,对多车型柔性生产的需求日益提高,焊装线由传统手工点焊、弧焊逐渐被机器人取代。焊装生产线不再生产单一产品,而是多品种柔性化共线生产。

柔性化焊装技术的突出优势是在同一生产线上可以实现多品种随机混流生产,可根据市场需求调整生产品种,而且可以方便快捷的导入新产品。

东风院自主研发并具有完整的自主知识产权,能够随机切换两个平台6种以上车型的智能柔性焊装系统。可满足B/C两个级别的中高端车型生产,根据客户不同需求可满足年产10~20万辆智能混流生产能力,自动化率可达100%。相较于国外同类技术,该系统的价格相当于国外同等配置系统的2/3,主要技术参数与国外同类产品相当,部分性能领先于国外产品。技术亮点有如下几点:在同一焊装生产线上可满足多品种车型混流生产;节省因车型更新换代所需要的设备投入;能适应用户不同产量、不同生产率、不同自动化程度、不同工厂环境的要求。

东风院通过近一年的努力,自主研制出两个平台6种以上车型的智能柔性焊装系统,该系统具有完整的自主知识产权,根据客户不同需求可满足年产10~20万辆智能混流生产能力,自动化率可达100%。主要技术参数与国外同类产品相当,部分性能领先于国外产品,价格为他们的60~70%。具有很强的竞争力。在整个系统的自主研发过程中,该院共获得授权发明专利1项和实用性专利8项,另外4项实用新型专利和3项发明专利已受理。

据了解,FLEXFRAME柔性总拼技术目前已成功应用于江铃汽车股份有限公司和南京依维柯汽车有限公司,使东风院成为首个承担国内合资汽车公司主焊线总拼系统的供应商。其中江铃福特合资公司的主焊线(两个平台7种车型)于2016年3月已通过终验收,目前已生产了超过40万辆白车身;上汽集团南京IVECO汽车公司主焊线(3个平台108种车型)已于2017年12月通过终验收。由于性能稳定,得到多家客户的好评。 此外, OPENGATE柔性总拼技术已在安喜制造和验证完成,即将使用于安徽奇点项目、恒大国能项目。获得第四届“楚天杯工业设计大赛智能装备类金奖”、2017年度“东风汽车公司科学技术进步一等奖”、 2018年度“中国机械工业科学技术奖一等奖”。

南京依维柯柔性焊装线

东风院全体员工有信心和决心乘着博览会的东风,在党的十九届五中全会精神的指引下,在即将到来的2021年里勇做排头兵,继续砥砺奋进,为进一步擦亮工业设计“中国名片”做出新的更大的贡献!(吴全胜 郭亮 王强)

请输入验证码